冷間鍛造工法Cold Forging Process

当社の兵庫県広畑工場では、日本国内有数の規模で大型冷間鍛造設備が稼働しており、自動車部品であるオルタネータやスタータ、電動パワーステアリングに内蔵されるシャフト、シャフトギア、ケース、ACポールなどの冷間鍛造部品を製造しています。

冷間鍛造工法は、金属の塑性を利用して、常温のまま圧力を加えて変形させながら金属を成形する工法で、加工難易度が高く、高度なノウハウが必要です。切削工法に比べて発生する切粉※1が極めて少なく、省資源への貢献が特徴のひとつとして挙げられます。

例えば、オルタネータに使われるACポール(ロータ主要構造物)の加工ロスは一般的な切削工法では約60%ですが、当社の冷間鍛造工法は金属切断から成形完了までで約10%に抑えることができます。

また、当社の冷間鍛造生産はトランスファ加工※2など、独自の高速生産技術によりスピーディーに大量生産でき、切削加工に比べて同じ部品の加工時間を約99%短縮することも可能です。これらの技術を通じて、製造工程における鋼材の省資源、工場からの二酸化炭素の排出量を抑制し、サーキュラーエコノミーや脱炭素社会の実現に貢献していきます。

- *1)切粉:切削加工にて金属を削りだす際に発生する金属くず・粉。

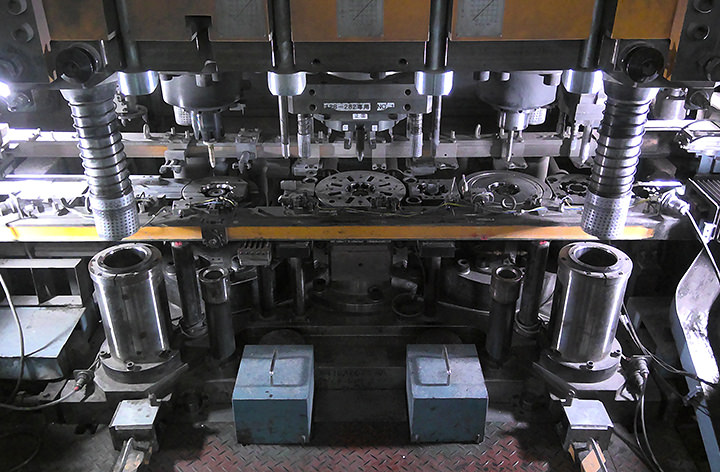

- *2)トランスファ加工: 1台のプレス設備内で複数工程を同時に加工する工法。 設備内に工程ごとの複数金型を並べ、被加工品を搬送装置で工程間を送りながら連続的にプレス加工することで高速生産を実現させている。

兵庫県広畑工場内部の様子

冷間鍛造工法におけるトランスファ加工

冷間鍛造工法で成形したACポール